电解抛光(Electro Polishing)

-

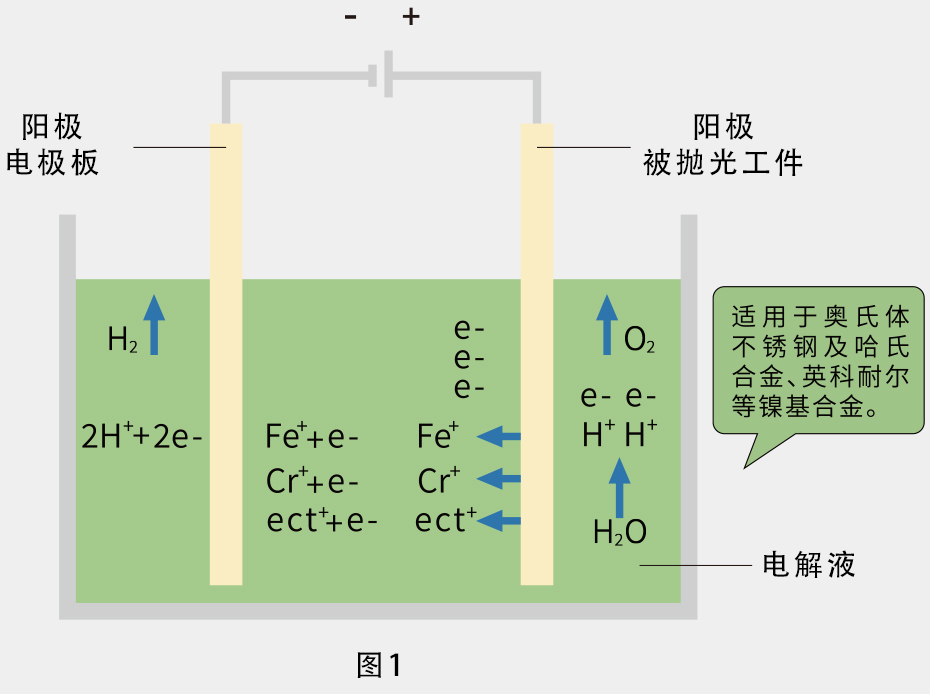

电解抛光是以被抛光工件为阳极,电极板为阴极,两极同时浸入电解池中通以直流电而产生电化学溶解的过程。电解抛光反应过程如下图1所示:

-

电解抛光原理

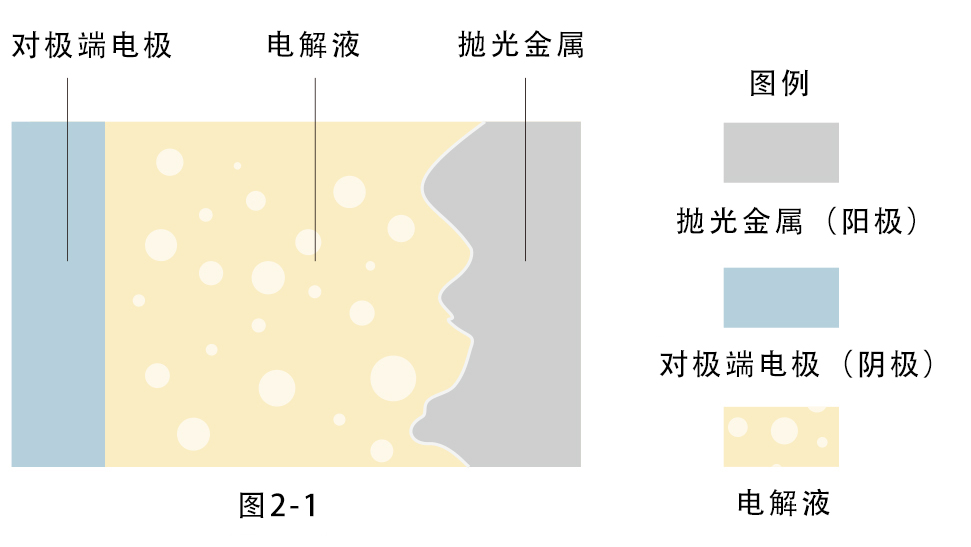

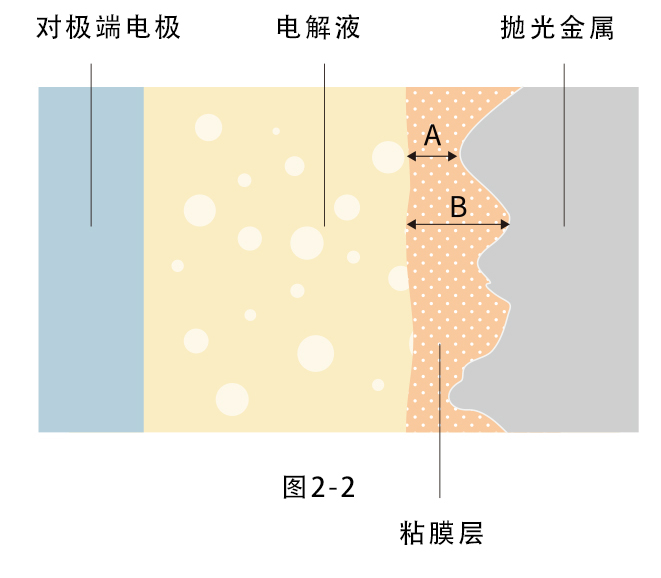

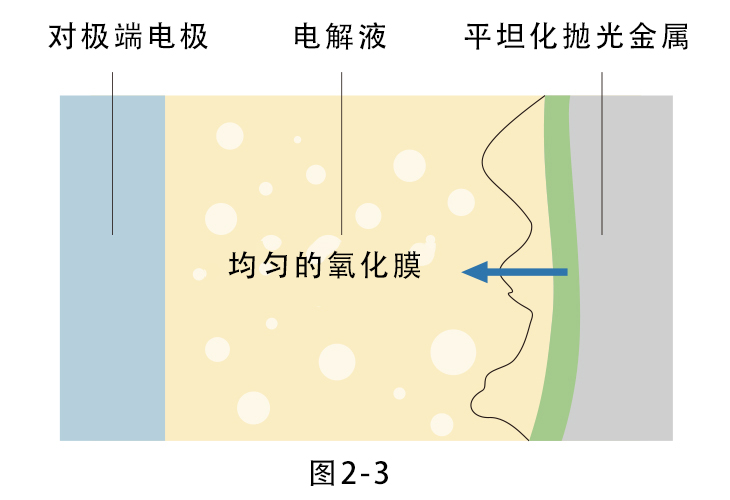

电解抛光时金属表面形成高粘度液层,即粘膜层,金属离子的相互迁移正是通过这层高电阻粘膜层进行的。对于金属表面的凹凸部分,由于覆盖在凸部的粘膜层较薄,而覆盖在凹部的粘膜层较厚,因此, 金属凸部的离子移动距离较短,抵抗较小,溶解速度快;与凸部相比,凹部的反应抵抗较大,溶解速度慢。通过电解抛光,金属表面变得平滑且生成了均匀的氧化膜。其原理参照图2-1,2-2,2-3所示:

-

-

抛光金属侧接正极,对极端电极接负极,通以直流电,在电解液中产生电流。

-

通电数秒后抛光金属侧生成厚度约10um的初期氧化物,即粘膜层 (),粘膜层的电阻大概是电解液的1400倍。这时,电解液的电 阻几乎可以忽略不计。电流通过粘膜层较薄部分(A部)时,因电阻 较小,抛光金属溶解速度较快:而电流通过粘膜层较厚部分(B部) 时,因电阻较大,溶解速度较慢。

-

-

-

因溶解速度的不同,抛光金属逐渐平坦化。同时,在抛光金属 表面形成均匀、致密、坚固的氧化膜()。至此,达到电 解拋光的平坦化、耐腐蚀性等性能。

电解抛光作业流程

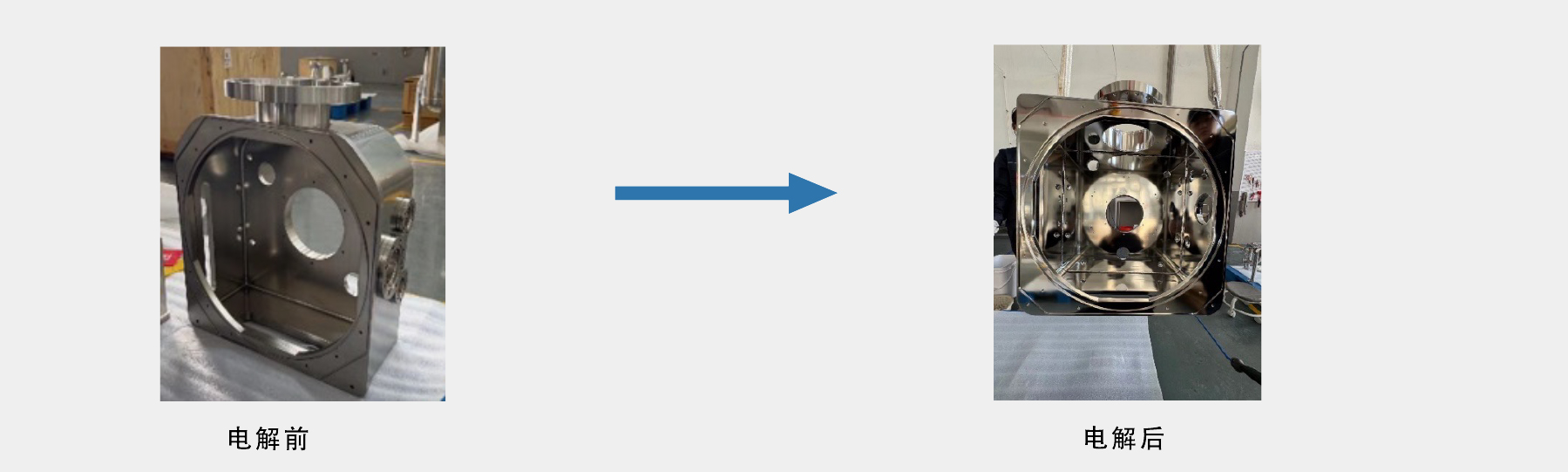

电解抛光前后对比

电解抛光的目的

-

物理抛光后进行电解抛光得到的镜面效果

物理抛光后进行电解抛光得到的镜面效果 -

想要实现镜面效果

通常情况下,镜面化效果需要结合物理抛光和电解抛光来实现。严格来说,仅通过浸泡式的电解抛光无法实现真正的镜面效果,只能达到光亮的效果。所谓镜面化处理,一般是以物理抛光作为前处理的基础。不过,根据材料的不同,有时即使不进行物理抛光,也可以达到类似镜面的效果。以下是针对2B材料的处理效果示例图片,请参考。

想要提高耐腐蚀性

不锈钢本身即使处于原材料状态,也具有不易生锈的特性。但通过电解抛光,可以使表面更加洁净,并以铬浓缩的形式生产氧化膜,从而展现出更强的耐腐蚀性。

想要去除毛刺

如果是小毛刺,可以通过电解抛光使其变得光滑。然而,对于较大的毛刺,则需要长时间通电处理。考虑到过度电解可能带来的问题以及成本问题,建议仅在无法使用电解抛光以外方法时再考虑此方案。此外,针对铝材还可以通过化学抛光去除毛刺。如需更多信息,请联系我们。

想要去除焊把

通过浸泡电解抛光并不一定能够完全去除焊把,因此通常需要结合酸洗处理来去除焊接烧痕。焊接后表面有时会变黑并出现类似碳化的现象,这种情况仅仅靠电解抛光或酸洗都无法去除,只能通过物理抛光来清除。此外,如果焊接时表面沾有油污,会导致烧痕,这种烧痕无法通过电解抛光去除,酸洗也很难处理,即使勉强去除,也可能因过度酸洗导致表面粗糙。因此,针对油污烧痕,也只能通过物理抛光来解决。

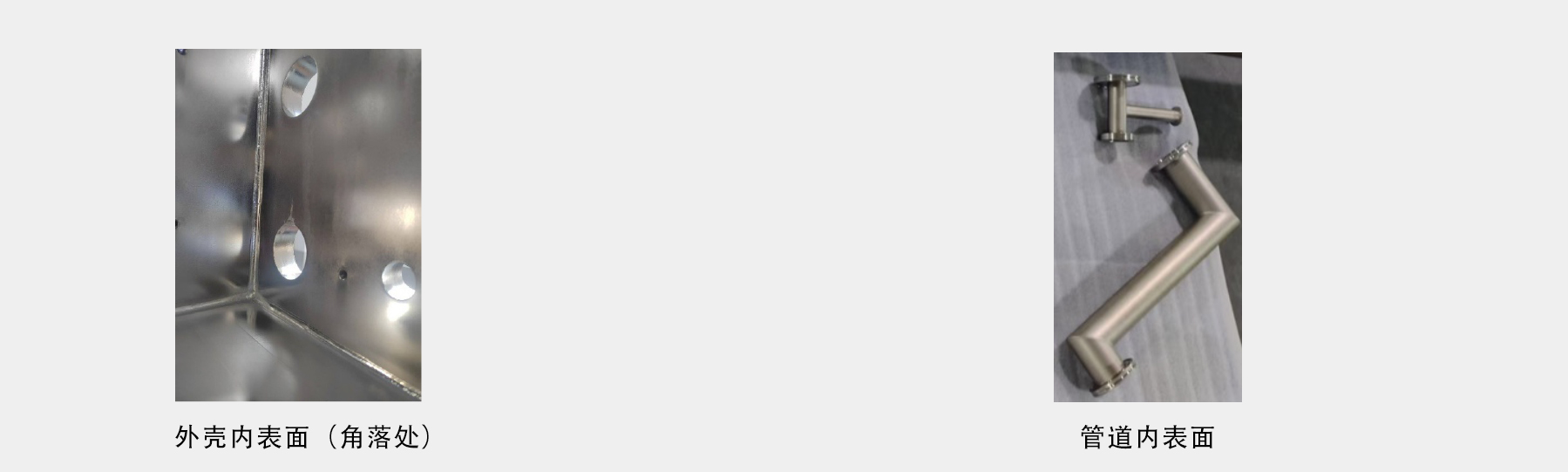

物理抛光难以到达的部位

电解抛光通常能够处理物理抛光难以触及的区域。

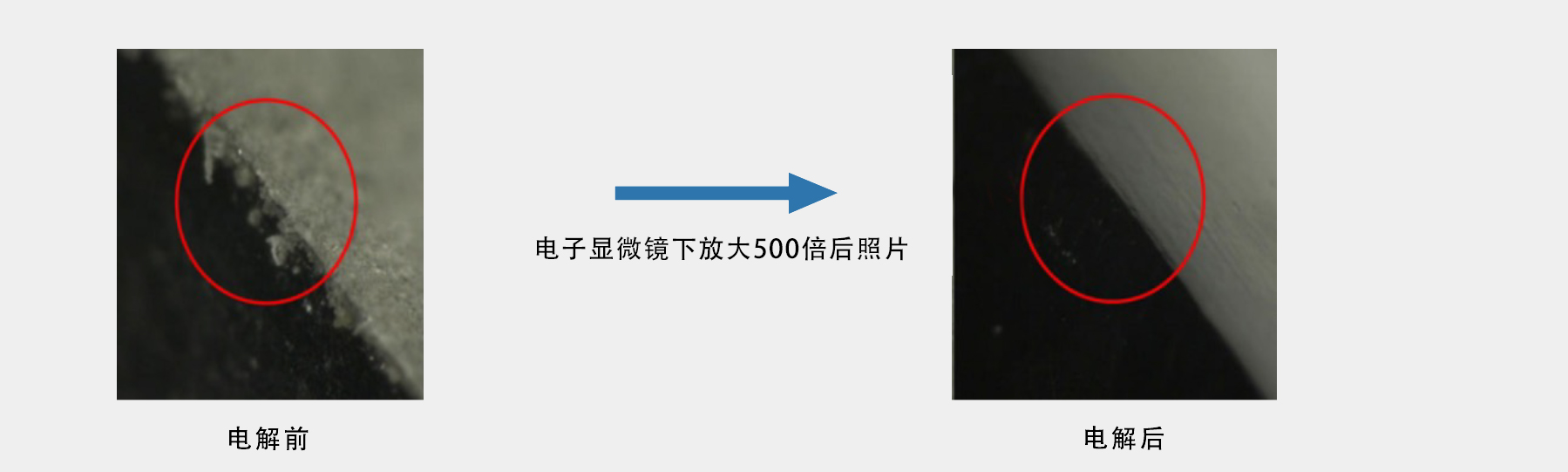

去除肉眼无法看到的微小污垢

通过电解抛光,可以彻底清除表面污垢。不仅是肉眼可见的污垢,甚至是肉眼无法看到的微小污垢,或者通过普通清洗难以去除的污垢,也可以通过电解抛光的溶解作用完全清除,从而获得洁净的表面。此外,由于表面粗糙度降低,不仅不易附着污垢,即使有污垢附着,也更容易清洁。

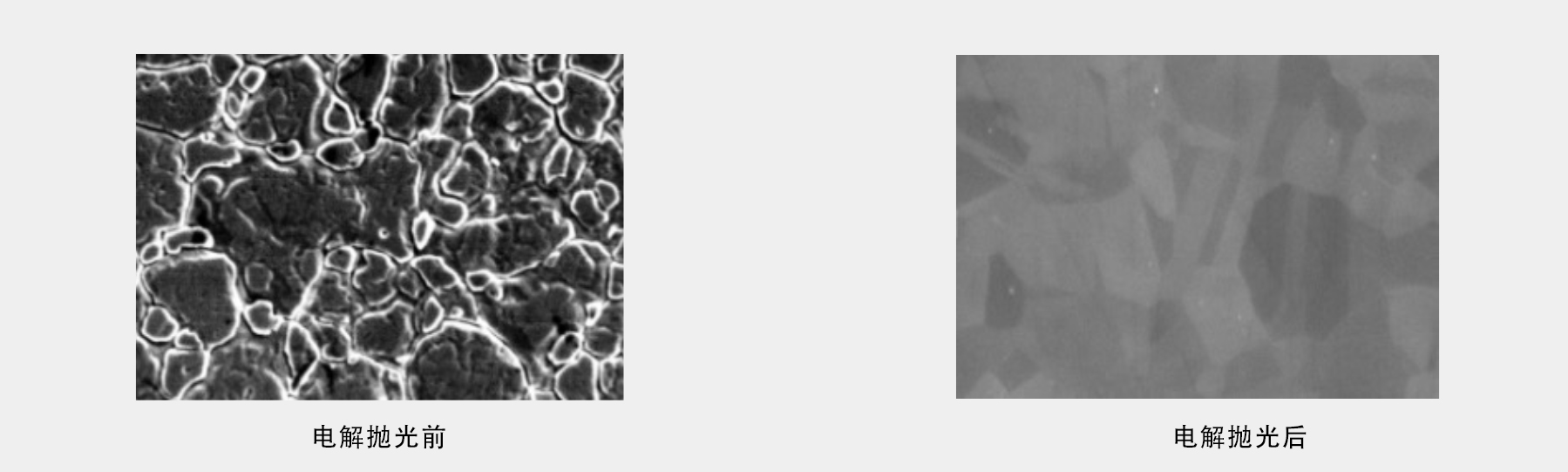

SUS304 2B材料电解抛光前后的SEM(扫描电子显微镜)对比

电解抛光前:晶体边界处易积聚杂质,表面凹凸复杂。污垢较多,杂质残留较严重,清洁难度大。

电解抛光后:通过电解抛光的溶解作用,不纯杂质被去除,表面变得洁净且平滑。这样的表面不易附着污垢,即使附着,也易于清洗,具有高清洁性。

提升外观美感以增加产品价值

通过电解抛光,可以清除表面污垢,使表面更加洁净。不仅能去除肉眼可见的污垢,还能去除普通清洗难以清除的微小污垢,从而形成干净的表面。经过处理后,表面不易附着污垢,即使有污垢附着,也更容易清洁。